โกศล ดีศีลธรรม

ผู้จัดการทั่วไป(General Manager)

บริษัท อีควิตี้ เซอร์วิสเซส แอนด์ โซลูชั่นส์ จำกัด(Equity Services and Solutions)

ปัจจุบันองค์กรชั้นนำต่าง ๆ ได้ประยุกต์แนวคิดและเครื่องมือต่าง ๆ เพื่อเพิ่มผลิตภาพการดำเนินงาน แต่ปัญหาที่มักเกิดขึ้นกับองค์กรส่วนใหญ่ คือ การมุ่งแก้ปัญหาเฉพาะหน้าซึ่งปราศจากแผนงานหรือแนวทางแก้ไขที่เป็นระบบ รวมทั้งการพิจารณาภาพรวมทั้งกระบวนการต้นน้ำและปลายน้ำ หากเครื่องจักรเกิดความขัดข้องบ่อยครั้งและใช้เวลาแก้ปัญหานานจะทำให้เกิดงานระหว่างผลิตในรูปสต็อกค้าง รวมทั้งส่งผลต่อความน่าเชื่อถือและความปลอดภัยการทำงานในสายการผลิต ช่วงที่ผ่านมาการวัดผลิตภาพสายการผลิตส่วนใหญ่จะใช้ข้อมูลและดัชนีจำนวนมาก โดยมีความพยายามนำรายงานทางบัญชีเข้ามาวิเคราะห์ ซึ่งไม่สามารถให้ความละเอียดเชิงลึกหรือนำไปใช้ปรับปรุงผลิตภาพในทางปฏิบัติ ซึ่งการใช้ดัชนีชี้วัดผลมากแต่ไม่สัมพันธ์กันจะไม่สามารถมองภาพรวมอย่างสมบูรณ์และการเก็บข้อมูลแบบแยกส่วน ทำให้มีความขัดแย้งและถกเถียงข้อมูลที่ไม่ตรงกัน ดังนั้นการปรับปรุงสมรรถนะการผลิตโดยรวมจะต้องพิจารณา 3 ประเด็น คือ การวัดสิ่งที่ต้องปรับปรุงอย่างเป็นระบบ(What to Measure) การจะวัดอย่างไรให้ได้ครบถ้วนถูกต้องแม่นยำ(How to Measure) และแนวทางปรับปรุงอย่างไร (How to Improve) ทำให้การวัดประสิทธิผลเครื่องจักรโดยรวม(Overall Equipment Effectiveness) หรือ OEE ที่มุ่งปรับปรุงประสิทธิผลการเดินเครื่องจักรในสายการผลิตด้วยการจัดเก็บข้อมูลปฏิบัติงานสำหรับวิเคราะห์ประเมินความสูญเสียและระบุสาเหตุปัญหาที่ซ่อนเร้นภายในโรงงาน(Hidden Factory) เพื่อดำเนินขจัดลดความสูญเสียหลัก ประกอบด้วย

- ความขัดข้องเครื่องจักร(Equipment Breakdown) ทำให้ต้องหยุดสายการผลิตเพื่อดำเนินการแก้ไขปัญหาเครื่องจักร

- การปรับตั้งเครื่อง(Setup & Adjustments) ส่งผลให้ต้องหยุดเดินเครื่องจักรและเกิดการรอคอย เช่น การเปลี่ยนแม่พิมพ์

- การหยุดของเครื่องจักรเล็กน้อย(Idling & Minor Stoppage) โดยทั่วไปเป็นการหยุดเครื่องในเวลาไม่เกิน 5 นาที ส่งผลต่อเวลาการเดินเครื่องจักร

- ความเร็วไม่ได้ตามข้อกำหนด(Reduced Speed) เป็นการเดินเครื่องจักรในอัตราที่ต่ำกว่าความเร็วมาตรฐานซึ่งมักเกิดจากการบำรุงรักษาที่ไม่เหมาะสม

- ความสูญเสียจากของเสียที่เกิดขณะเริ่มเดินเครื่องจักร(Startup Defects) โดยเฉพาะช่วงต้นการเดินสายการผลิตซึ่งก่อให้เกิดความสูญเสียทางคุณภาพในรูปของเสีย ขณะเริ่มเดินเครื่อง

- ความสูญเสียจากการเกิดของเสียในกระบวนการผลิต(Production Defects) เป็นความสูญเสียทางคุณภาพที่เกิดขึ้นในช่วงการเดินสายการผลิตปกติ

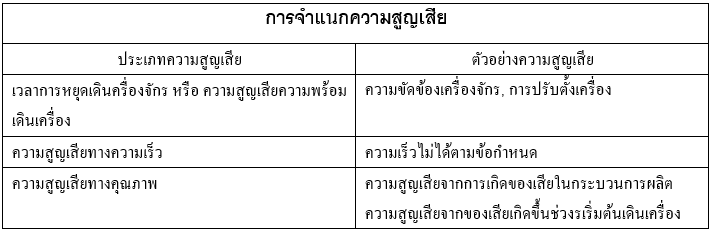

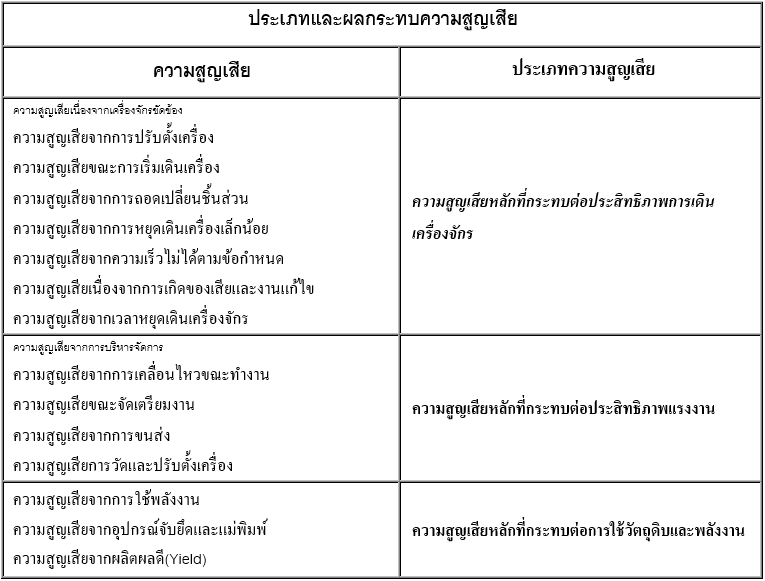

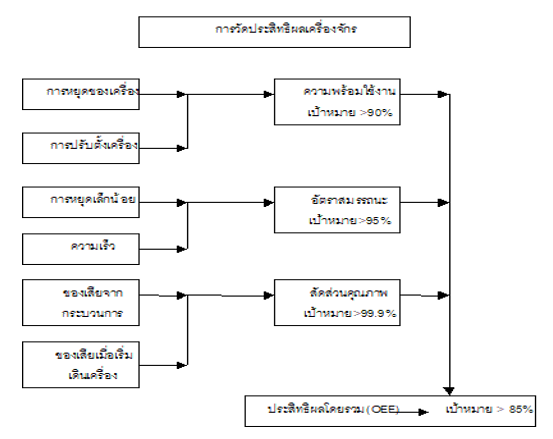

ข้อมูลตามตารางได้จำแนกประเภทความสูญเสีย คือ เวลาการหยุดเดินเครื่องจักร ความสูญเสียทางความเร็ว และการเกิดของเสีย หรือความสูญเสียทางคุณภาพ ดังนั้นการวัดประสิทธิผลเครื่องจักรโดยรวม ประกอบด้วย ปัจจัยที่มีผลกระทบต่อสายการผลิต นั่นคือ อัตราความพร้อมการเดินเครื่อง (Availability Rate) อัตราสมรรถนะ (Performance Rate) และอัตราส่วนทางคุณภาพ(Quality Rate) โดยมีรายละเอียด ดังนี้

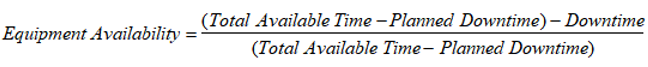

- ความพร้อมการเดินเครื่อง(Equipment Availability) เป็นสัดส่วนเวลาที่ใช้สำหรับเดินเครื่องจักรจริงเทียบกับเวลาที่ระบุในแผนกำหนดการ นั่นคือ หากค่าสัดส่วนความพร้อมเดินเครื่องจักรต่ำจะสะท้อนถึงความสูญเสียเวลาการหยุดเดินเครื่องจักรสูง(Downtime Losses) ดังนั้นความพร้อมการเดินเครื่องจักรคำนวณได้จากเวลาในแผนกำหนดการผลิต หักด้วยเวลาการหยุดเดินเครื่องจักรและหารด้วยเวลากำหนดการผลิต ซึ่งเป็นการวัดอัตราการใช้เครื่องจักร (Equipment Utilization)

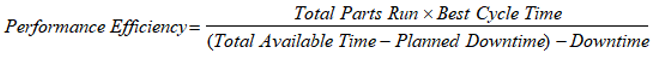

- ประสิทธิภาพสมรรถนะ (Performance Efficiency)หรือเรียกว่า อัตราสมรรถนะ(Performance Rate) หากอัตราสมรรถนะต่ำสะท้อนถึงความสูญเสียทางความเร็ว(Speed Losses) ซึ่งมีสาเหตุหลักจากปัญหาการหยุดเครื่องเล็กน้อย(Minor Stoppages)และความเร็วเดินเครื่องจักรต่ำกว่ามาตรฐาน

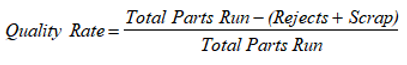

- อัตราส่วนทางคุณภาพ(Quality Rate) แสดงถึงปริมาณผลิตผลที่สอดคล้องตามข้อกำหนดทางคุณภาพ(Good Output) เมื่อเทียบกับปริมาณผลิตผลที่เกิดโดยรวม(Products Produced) หากอัตราทางคุณภาพมีสัดส่วนต่ำ นั่นหมายถึง การเกิดความสูญเสียในรูปของเสียและงานทำซ้ำ(Rework) รวมทั้งความสูญเสียขณะเริ่มเดินเครื่องจักร(Startup Losses)

เวลาเดินเครื่องจักรตามกำหนดการผลิต = เวลาทำงานรวม(Total 0perating Time) – เวลาหยุดเครื่องจักรตามแผน(Planned Downtime)

เวลาเดินเครื่องจักรจริง = เวลาเดินเครื่องตามกำหนดการผลิต – เวลาหยุดเดินเครื่องจักร(Downtime)

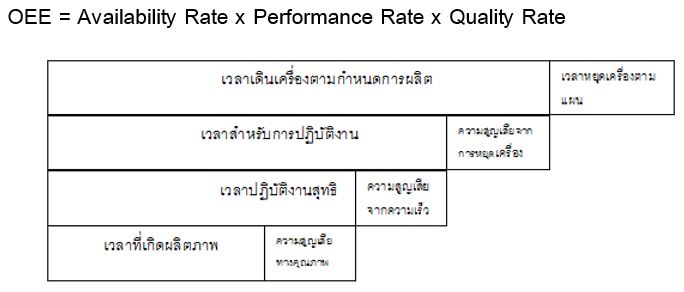

โดยนำ อัตราความพร้อมเดินเครื่องจักร อัตราสมรรถนะ และสัดส่วนคุณภาพ คำนวณหาค่า OEE ดังนี้

รูปแสดงการจำแนกสัดส่วนความสูญเสีย

ข้อมูล OEE ถือเป็นองค์ประกอบหนึ่งที่ถูกใช้วางแผนการผลิตเพื่อสร้างความสมดุลที่สามารถตอบสนองอุปสงค์และความพึงพอใจให้กับลูกค้าที่สอดคล้องตามแนวคิดลีน ดังนั้นการวัดประสิทธิผลเพื่อปรับปรุงสมรรถนะเดินเครื่องจักรเป็นประเด็นที่กล่าวถึงในอุตสาหกรรมการผลิต เนื่องจากการเดินเครื่องจักรอย่างมีประสิทธิภาพ หมายถึง การใช้ประโยชน์จากกำลังการผลิตสูงสุด แต่ช่วงเดินเครื่องจักรจะเกิดความสูญเสียที่มีผลกระทบต่อประสิทธิผลการเดินเครื่องจักรและผลิตภาพสายการผลิต โดยเฉพาะความสูญเสียหลักที่กระทบต่อประสิทธิภาพการเดินเครื่องจักร ความสูญเสียหลักที่กระทบต่อประสิทธิภาพแรงงาน และความสูญเสียหลักที่กระทบต่อการใช้วัตถุดิบและพลังงาน โดยจำแนกความสูญเสียแต่ละประเภทในตารางต่อไปนี้

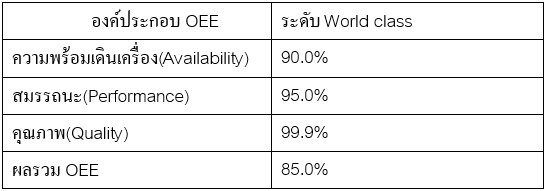

เนื่องจากประสิทธิผลเครื่องจักรโดยรวม(Overall Equipment Effectiveness) คือ การบ่งชี้ถึงการใช้สินทรัพย์ทุนโดยรวม(Capital Asset) อาทิ การใช้ประโยชน์จากเครื่องจักร วัตถุดิบและปัจจัยสนับสนุนที่ได้ลงทุน ทั้งยังใช้ตรวจสอบและแก้ไขโดยมุ่งการปรับปรุงในองค์ประกอบที่มีสัดส่วนต่ำเพื่อให้เกิดประสิทธิผลโดยรวมสูงขึ้น ดังนั้นการจัดทำตัวชี้วัดประสิทธิผลสายการผลิตด้วย OEE จะทำให้ทราบประเภทข้อมูลที่จำเป็นต่อการติดตามสมรรถนะเครื่องจักรและกระบวนการซึ่งเป็นสิ่งจำเป็นสำหรับผู้จัดการโรงงาน วิศวกรและผู้ควบคุมเครื่อง เพื่อติดตามความคืบหน้าการควบคุมความสูญเสียในสายการผลิต ตามที่ JIPM (Japan Institute for Plant Maintenance) กำหนดการวัดประสิทธิผลเครื่องจักรโดยรวมที่ระดับ 85% สำหรับการผลิตระดับโลก(World Class Manufacturing)

ผลลัพธ์การคำนวณค่า OEE นอกจากเป็นตัวชี้วัดทางสมรรถนะสายการผลิตหรือเครื่องจักรแล้วยังเชื่อโยงกับสาเหตุปัญหาต่าง ๆ ที่เกิดในขณะปฏิบัติงาน ข้อมูลเหล่านี้ช่วยให้วิศวกรสามารถฟื้นฟูสมรรถนะเครื่องจักรอย่างมีประสิทธิผลและสามารถวัดประสิทธิผลระดับโรงงานด้วยการประเมินค่าความสูญเสีย แสดงด้วยรายงานประเภทความสูญเสีย อาทิ ต้นทุนความสูญเสียจากการหยุดเดินเครื่องจักรที่ส่งผลกระทบต่อสายการผลิตและต้นทุนความสูญเสียจากการหยุดเดินเครื่องจักรในรูปค่าใช้จ่ายงานบำรุงรักษา

ปัจจัยวัดประสิทธิผลเครื่องจักรโดยรวมระดับ World Class

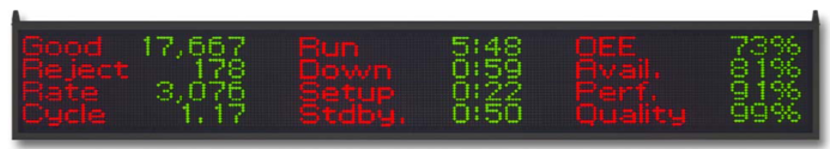

โดยทั่วไปองค์กรขนาดกลาง-ย่อม(SME) แสดงข้อมูลการวิเคราะห์แนวโน้ม OEE เพื่อนำเสนอให้ทุกคนได้รับทราบด้วยเทคนิคการบริหารด้วยหลักการมองเห็น(Visual Management) ซึ่งมีการติดประกาศบนบอร์ดกิจกรรมภายในบริเวณโรงงานเพื่อแจ้งให้บุคลากรได้รับทราบสภาพปัจจุบันและแนวโน้มประสิทธิผลเครื่องจักรโดยรวม แต่สำหรับองค์กรขนาดใหญ่อาจใช้เทคโนโลยีสารสนเทศเพื่อใช้ติดตามและวิเคราะห์ข้อมูลความสูญเสียต่าง ๆ โดยนำเสนอบนระบบออนไลน์ขององค์กรและเรียกดูข้อมูลที่มีการเปลี่ยนแปลงแบบเรียลไทม์ผลลัพธ์จะถูกนำมาจำแนกประเภทความสูญเสียและลำดับความสำคัญของปัญหาเพื่อระบุแผนการปรับปรุงผลิตภาพอย่างเหมาะสม ดังนั้นการติดตามจัดเก็บข้อมูลสมรรถนะเครื่องจักรและกระบวนการเป็นสิ่งจำเป็นต่อการควบคุมความสูญเสียในสายการผลิต โดยมีความร่วมมือระหว่างฝ่ายผลิตกับฝ่ายบำรุงรักษาร่วมจัดเก็บข้อมูลประจำวันเกี่ยวกับปัจจัยหลักของ OEE เพื่อร่วมจัดทำแผน เช่น การบันทึกสภาพปัญหาเครื่องจักรและการประเมินผลเบื้องต้น การฟื้นฟูสภาพเครื่องจักรและปรับปรุงจุดอ่อน การจัดเตรียมข้อมูลเพื่อคัดเลือกเครื่องจักรหรือชิ้นส่วนให้สอดรับกับแผนงานบำรุงรักษาและจัดเตรียมอุปกรณ์สำหรับงานบำรุงรักษาเชิงคาดการณ์(Predictive Maintenance) เช่น การใช้อุปกรณ์ V-Starter Smart Vibration Analyzer วิเคราะห์ความสั่นสะเทือนเครื่องจักรและนำข้อมูลที่จัดเก็บมาใช้ประเมินเพื่อใช้วางแผนลดความสูญเสียและปัญหาซ่อนเร้นภายในโรงงาน โดยลำดับความสำคัญของปัญหาเพื่อเป็นข้อมูลการเทียบเคียง(Benchmark)

การแสดงค่า OEE ด้วยหลักการมองเห็น(Visual OEE)

นอกจากนี้การประเมินค่า OEE ที่ใช้เป็นตัวชี้วัดสมรรถนะสายการผลิตหรือเครื่องจักรเพื่อปรับปรุงผลิตภาพการดำเนินงานแล้วยังถูกใช้สนับสนุนการสร้างความน่าเชื่อถือให้เครื่องจักรซึ่งมีผลกระทบต่อสายการผลิตหลัก โดยมุ่งลดต้นทุนจากเครื่องจักรที่ขาดความน่าเชื่อถือ(Cost of Unreliability)และวัดผลด้วยค่ายิลด์ที่ลดลงซึ่งเชื่อมโยงกับผลประกอบการทางการเงิน

สำหรับท่านที่สนใจเนื้อหาสาระและข้อมูลดี ๆ ด้านการบำรุงรักษาหรือโซลูชั่นส์และงานบริการต่าง ๆ สามารถลงทะเบียนและติดตามที่เว็บไซต์ www.esspower.com

![]()