โกศล ดีศีลธรรม

ผู้จัดการทั่วไป(General Manager)

บริษัท อีควิตี้ เซอร์วิสเซส แอนด์ โซลูชั่นส์ จำกัด(Equity Services and Solutions)

สำหรับภาคอุตสาหกรรมการผลิต ปัญหาความผันผวนในสายการผลิตได้ส่งผลกระทบต่อผลิตภาพกระบวนการที่มักเกิดจากปัญหาเครื่องจักรขัดข้อง(Breakdown) เนื่องจากปัญหาเครื่องจักรขัดข้องจะส่งผลต่อกระบวนการถัดไปที่อาจรุนแรงถึงต้องหยุดสายการผลิต ดังนั้นการใช้เวลาแก้ไขปัญหานานจะเกิดความสูญเปล่าในรูปงานระหว่างผลิตหรือสต็อกค้าง สถานการณ์ดังกล่าวย่อมส่งผลกระทบต่อความน่าเชื่อถือและความปลอดภัยในสายการผลิต ทำให้งานบำรุงรักษาเป็นปัจจัยสนับสนุนความน่าเชื่อถือกระบวนการ(Process Reliability) โดยทั่วไปการเดินเครื่องจักรที่มีประสิทธิภาพ หมายถึง การใช้ประโยชน์ในกำลังการผลิตสูงสุด แต่ช่วงเดินเครื่องจักรจะเกิดความสูญเสียที่มีผลกระทบต่อประสิทธิผลการเดินเครื่องจักรและผลิตภาพสายการผลิต รวมถึงประสิทธิภาพแรงงาน การใช้วัตถุดิบและพลังงาน ตามแนวคิดบริหารสินทรัพย์โรงงานจะต้องมีการประสานงานระหว่างฝ่ายผลิตกับฝ่ายบำรุงรักษาเพื่อให้แผนงานบรรลุตามเป้าหมาย นั่นคือ ผลตอบแทนการลงทุนที่จะต้องดำเนินการอย่างเป็นระบบ โดยประสิทธิผลขึ้นกับปัจจัยหลัก ดังนี้

- การพัฒนากลยุทธ์ดูแลรักษาเครื่องจักรและระบบสนับสนุนอย่างมีประสิทธิผล ทางด้านต้นทุนให้สอดคล้องกับงบประมาณงานบำรุงรักษา รวมทั้งการดำเนินกิจกรรมบำรุงรักษาเชิงป้องกัน

- ระบุขอบเขตกิจกรรมงานบำรุงรักษาอย่างชัดเจน เพื่อให้การดำเนินงานเป็นไปอย่างมีประสิทธิผลด้วยการกำหนดเป้าหมายสำหรับติดตามวัดผล รวมทั้งดำเนินกิจกรรมกลุ่มย่อยตามวงจร PDCA

- บุคลากรเกี่ยวข้องทุกคนควรมีส่วนร่วมระบุบทบาทหน้าที่ความรับผิดชอบและเป้าหมายการบำรุงรักษาเพื่อให้ทุกคนมีความรู้สึกเป็นส่วนหนึ่งของงานบำรุงรักษาโดยมุ่งเป้าหมายความสำเร็จขององค์กรเป็นสำคัญ ส่วนผู้บริหารจะต้องให้การสนับสนุนด้วยการกำหนดนโยบายจูงใจพนักงาน

โดยปัจจัยหลักที่จะช่วยกำหนดนโยบายบำรุงรักษา คือ ค่าใช้จ่ายและความสูญเสียที่อาจเกิดขึ้นในกรณีที่เครื่องจักรชำรุด ค่าใช้จ่ายและความสูญเสียในกรณีเครื่องจักรชำรุด สามารถจำแนก ดังนี้

1. ค่าใช้จ่ายในการซ่อมแซม โดยพิจารณาปัจจัยค่าแรง ค่าอะไหล่และค่าโสหุ้ยในการซ่อมแซม แต่ไม่รวมถึงค่าใช้จ่ายดำเนินการบำรุงรักษาอย่าง การถอดเปลี่ยนชิ้นส่วนตามกำหนดเวลา

2. ความสูญเสียจากความชำรุด คือ ค่าความสูญเสียที่เกิดจากความชำรุด ได้แก่

2.1 ค่าใช้จ่ายในการหยุดเดินเครื่อง เป็นค่าใช้จ่ายเกี่ยวกับการหยุดเดินเครื่องจักรแต่ละครั้ง ทำให้พนักงานประจำเครื่องต้องเสียเวลาและสูญเสียวัตถุดิบหรืองานตกค้างในกระบวนการ ค่าใช้จ่ายนี้ถือว่าเป็นค่าใช้จ่ายคงที่ในการหยุดเครื่องแต่ละครั้ง

2.2 ค่าความสูญเสียโอกาส เนื่องจากเครื่องจักรหยุดทำงานถือว่าเป็นค่าใช้จ่ายที่ขึ้นกับระยะเวลาการหยุดเดินเครื่อง

2.3 ค่าใช้จ่ายการเดินเครื่องใหม่ คือ ค่าใช้จ่ายคงที่ในการเดินเครื่องแต่ละครั้งเช่นเดียวกับค่าใช้จ่ายการหยุดเดินเครื่อง

การติดตามปัญหาเครื่องจักรขัดข้อง

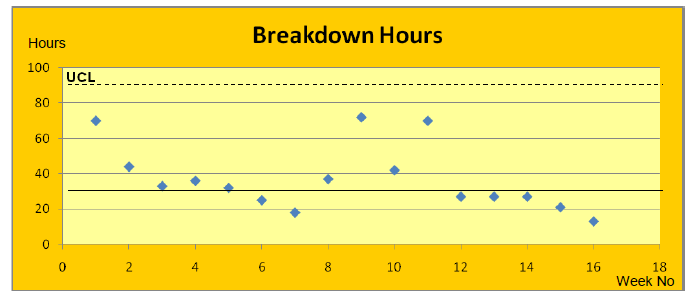

สำหรับการมุ่งขจัดปัญหาเครื่องจักรขัดข้องตามแนวคิดบำรุงรักษาเชิงรุก คือ การติดตามปัญหาการเดินเครื่อง การวัดผลและรายงานผล เพื่อระบุสาเหตุหลักของปัญหาและใช้เป็นข้อมูลระบุแนวทางป้องกันปัญหาเดิมไม่ให้เกิดขึ้นอีก แทนแนวคิดเดิมที่ดำเนินการแก้ไขหลังเกิดปัญหาขึ้นแล้ว ดังคำกล่าว “It just happens. Then we fix it.” ดังนั้นการนำแนวคิดการบำรุงรักษาเชิงรุกจะส่งผลต่อการเพิ่มสัดส่วนเวลาเดินเครื่องจักร(Up time)และลดต้นทุนที่เกิดในความสูญเปล่า โดยเฉพาะต้นทุนที่เกิดขึ้นจากการหยุดเครื่อง(Cost of Downtime) สำหรับการปรับเปลี่ยนรูปแบบกลยุทธ์บำรุงรักษาเชิงรับสู่การบำรุงรักษาเชิงรุกดำเนินการได้ไม่ยุ่งยากสำหรับองค์กรที่ดำเนินระบบการผลิตแบบลีนที่มุ่งขจัดความสูญเปล่าด้วยกิจกรรมปรับปรุงต่อเนื่องเป้าหมายหลักการบำรุงรักษาแบบลีน คือ การมุ่งให้เกิดสภาพความน่าเชื่อถือในการเดินเครื่องจักรและสามารถลดค่าใช้จ่ายการบำรุงรักษา โดยสำรวจข้อมูลกลุ่มเครื่องจักรและวิเคราะห์สภาพการใช้งาน รวมทั้งปัจจัยอื่น ๆ ที่มีผลกระทบต่อสมรรถนะการเดินเครื่องจักรเพื่อนำข้อมูลเหล่านี้มาระบุแนวทางป้องกันปัญหาการขัดข้อง ตามผลการศึกษาพบว่าการดำเนินกิจกรรมบำรุงรักษาส่วนใหญ่จะเกิดความสูญเปล่าทางแรงงานประมาณ 25-35 % บางองค์กรสูงถึง 60% ซึ่งเป็นสัดส่วนกิจกรรมที่ไม่ได้สร้างคุณค่าเพิ่ม

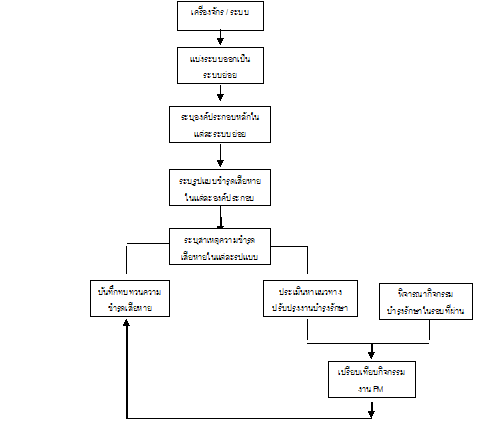

ส่วนการประเมินค่าเวลาเฉลี่ยระหว่างความชำรุดเสียหาย(Mean Time Between Failure) หรือ MTBF ต้องจัดเก็บรวบรวมข้อมูลเกี่ยวกับปัญหาเครื่องจักรขัดข้องและติดตามวัดผลต่อเนื่องจนกระทั่งบรรลุตามเป้าหมาย ข้อมูลสำคัญการประเมินวัดผลควรประกอบด้วย สถิติค่า MTBF ที่จัดเก็บตามรอบเวลาและวิเคราะห์สาเหตุหลักการเกิดปัญหาหยุดเดินเครื่องจักรเพื่อให้ผู้ปฏิบัติงานทราบความก้าวหน้าโครงการปรับปรุง ทำให้สามารถวิเคราะห์แนวโน้มปัญหา ส่วนการถอดเปลี่ยนชิ้นส่วนและปรับตั้งเครื่องได้ถูกกำหนดในแผนเพื่อใช้จัดเตรียมชิ้นส่วนอะไหล่ให้พร้อมเมื่อถึงรอบเวลา รายละเอียดกำหนดการ ได้แก่ รอบเวลาการบำรุงรักษาที่จัดทำขึ้นตามสถิติข้อมูลประวัติ แผนการฝึกอบรม แผนปรับปรุงสภาพเครื่องจักร การวางแผนเพื่อจัดเตรียมชิ้นส่วนและอุปกรณ์อะไหล่เพื่อการถอดเปลี่ยน ดังนั้นการวางแผนความน่าเชื่อถือ(Reliability Planning) เป็นขั้นตอนสำคัญที่นำไปสู่การปรับปรุงการใช้ประโยชน์สินทรัพย์(Asset Utilization)อย่างมีประสิทธิผล โดยกระบวนการวางแผนจะเริ่มจากการกำหนดมาตรวัดหลักเพื่อใช้ติดตามประเมินและระบุเป้าหมายการปรับปรุง อาทิ เวลาการหยุดเดินเครื่อง ค่าล่วงเวลางานบำรุงรักษาและค่าอะไหล่ อุปกรณ์ หลังจากได้กำหนดเป้าหมายการปรับปรุงแล้ว ขั้นต่อไปจะเป็นการศึกษาเครื่องจักรหลักที่มีผลกระทบต่อสายการผลิต รวมถึงกฎความปลอดภัย ต้นทุนความชำรุดเสียหายและแนวทางบำรุงรักษาที่มุ่งความน่าเชื่อถือเป็นศูนย์กลาง(Reliability Centered Maintenance) หรือ RCM เป็นแนวทางกำหนดกลยุทธ์บริหารเครื่องจักรที่เหมาะสม ด้วยการติดตามสภาพเครื่องจักรเพื่อวิเคราะห์แนวโน้มการชำรุดตามแนวทางบำรุงรักษาเชิงคาดการณ์(Predictive Maintenance) เช่น การใช้อุปกรณ์ V-Starter Smart Vibration Analyzer วิเคราะห์ความสั่นสะเทือนเครื่องจักรและนำข้อมูลที่จัดเก็บมาใช้ประเมินเพื่อใช้แผนบำรุงรักษาที่เหมาะกับสภาพเครื่องจักร ซึ่งเป็นการบูรณาการแนวทางบำรุงรักษาเชิงคาดการณ์กับการบำรุงรักษาเชิงป้องกันและการบำรุงรักษาเชิงรับ(Reactive Maintenance) หรือ Failure-Based Maintenance โดยนักวิเคราะห์ความน่าเชื่อถือ(Reliability Analyst) จะทบทวนความถี่และรูปแบบความชำรุดเสียหาย(Failure Mode) หลังจากที่เกิดความชำรุดขึ้น ก็จะดำเนินการวิเคราะห์เพื่อระบุสาเหตุหลักปัญหาความชำรุดและนำข้อมูลมาใช้วางแผนป้องกันไม่ให้ปัญหาเดิมเกิดขึ้นอีก รวมทั้งติดตามปัจจัยต่าง ๆ ที่ส่งผลต่อการเกิดความชำรุดที่จะเกิดในเวลาอันใกล้เพื่อกำหนดแนวทางบำรุงรักษาที่มีประสิทธิผล โดยมุ่งเน้นความบรรลุผลระดับความน่าเชื่อถือที่ยอมรับได้และขจัดงานบำรุงรักษาเชิงป้องกันที่เกินความจำเป็น(Over Maintenance) ด้วยการระบุกำหนดการบำรุงรักษาประจำวันและการซ่อมใหญ่(Overhaul)

กระบวนการวิเคราะห์ความน่าเชื่อถือ

เนื่องจากการบำรุงรักษาทวีผลที่ทุกคนมีส่วนร่วม (Total Productive Maintenance)หรือ TPM เป็นเพียงกิจกรรมบำรุงรักษาโดยมุ่งปัจจัยผู้ปฏิบัติงานที่ดูแลรักษาเครื่องจักร เช่น ทักษะ วิธีปฏิบัติการและภาระการทำงานของเครื่องจักร เป็นต้น แต่ยังไม่สามารถยกระดับความน่าเชื่อถือ ดังนั้นการตรวจสอบข้อมูลจากประวัติการบำรุงรักษาระบบเป็นส่วนหนึ่งในกระบวนการประเมินเพื่อบ่งชี้รูปแบบความเสียหายและวิเคราะห์สาเหตุรหลักของปัญหา รวมทั้งแสดงปัญหาที่มักเกิดขึ้นอีกเพื่อใช้ข้อมูลดังกล่าวในการกำหนดแนวทางขจัดสาเหตุหลักของปัญหา ส่วนการตรวจสอบประวัติการบำรุงรักษาด้วยค่า MTBF ยังสนับสนุนการจัดทำแผนและความถี่ที่เหมาะสมในงานบำรุงรักษาเชิงป้องกันและลดความเสียงจากความชำรุดซ่อนเร้น(Hidden Failure Risk) การดำเนินการดังกล่าวประกอบด้วยบุคลากรฝ่ายงานต่าง ๆ อาทิ ฝ่ายบำรุงรักษา ฝ่ายผลิตและวิศวกรรมร่วมกันวิเคราะห์เพื่อระบุสาเหตุปัญหาที่เกิดขึ้น ข้อมูลเหล่านี้จะถูกใช้เป็นแหล่งข้อมูลปรับปรุงการออกแบบ โดยประสิทธิผลระบบบำรุงรักษาจะเกิดได้ต่อเมื่อความถี่ของปัญหาเครื่องจักรขัดข้องลดลง ซึ่งจัดเป็นตัวชี้วัดสำคัญของความน่าเชื่อถือและความพร้อมใช้งานของระบบ โดย RCM จะมีบทบาทแก้ไขปัญหาความบกพร่องด้วยการใช้เทคนิคการวินิจฉัยและตรวจติดตามเพื่อระบุกิจกรรมบำรุงรักษาที่จำเป็นซึ่งส่งผลต่อความน่าเชื่อถือและสามารถลดกิจกรรมบำรุงรักษาเชิงป้องกันหรืองานตรวจสอบที่ซ้ำซ้อน ทำให้เกิดประสิทธิผลทางต้นทุนรวม

สำหรับท่านที่สนใจเนื้อหาสาระและข้อมูลดี ๆ ด้านการบำรุงรักษาหรือโซลูชั่นส์และงานบริการต่าง ๆ ของ บริษัท อีควิตี้เซอร์วิสเซสแอนด์โซลูชัน จำกัด สามารถลงทะเบียนและติดตามที่เว็บไซต์ www.esspower.com