โกศล ดีศีลธรรม

ผู้จัดการทั่วไป(General Manager)

บริษัท อีควิตี้ เซอร์วิสเซส แอนด์ โซลูชั่นส์ จำกัด(Equity Services and Solutions)

เนื่องจากการบำรุงรักษา คือ ปัจจัยหลักสร้างความน่าเชื่อถือให้เครื่องจักรที่มุ่งรักษาสภาพให้พร้อมใช้งานด้วยการดำเนินกิจกรรมบำรุงรักษาก่อนจะเกิดเหตุขัดข้อง โดยเฉพาะการบำรุงรักษาประจำวัน การปรับแต่งเครื่อง การตรวจเช็คและถอดเปลี่ยนอะไหล่ตามรอบเวลา การปรับปรุงวิธีการปฏิบัติงานที่มุ่งความปลอดภัยและการป้องกันไม่ให้ปัญหาเดิมเกิดขึ้นซ้ำ ดังนั้นการประเมินประสิทธิผลการบำรุงรักษาเชิงป้องกันจะใช้ตัวชี้วัดความสูญเสียกำลังการผลิตและการหยุดเครื่องที่ไม่มีในแผน (Unplanned Shutdown) โดยประสิทธิผลงานบำรุงรักษาเชิงป้องกันจะเกิดขึ้นก็ต่อเมื่อสามารถลดความสูญเสียจากเครื่องจักรขัดข้อง แต่จะมีแนวทางใดบ้างที่ยืนยันว่าการดำเนินกิจกรรมบำรุงรักษาเกิดประสิทธิผลในช่วงเวลาที่เหมาะสม โดยทั่วไปการประเมินประสิทธิผลควรประกอบด้วย

- การกำหนดเป้าหมาย เนื่องจากการบำรุงรักษาเชิงแก้ไข(Corrective Maintenance) ถือเป็นองค์ประกอบหนึ่งในโครงการบำรุงรักษาที่มุ่งแก้ไขความขัดข้องในองค์ประกอบเครื่องจักรที่ถูกใช้เป็นตัวชี้วัดประสิทธิผลงานบำรุงรักษา ดังนั้นการกำหนดเป้าหมายกิจกรรมบำรุงรักษาเชิงแก้ไขควรระบุตามสัดส่วนการบำรุงรักษาเชิงป้องกัน ซึ่งปริมาณหรือสัดส่วนที่เหมาะสมขึ้นกับข้อกำหนดมาตรฐานเครื่องจักร โดยต้องมีจัดเก็บข้อมูลเพื่อใช้ประเมินผลและทบทวนแนวโน้มการสึกหรอแต่ละองค์ประกอบเครื่องจักร

- การประเมินประสิทธิผล โดยใช้ข้อมูลที่จัดเก็บเพื่อประเมินความถี่ปัญหาเดิมที่มักเกิดขึ้นซ้ำอีกซึ่งจะถูกนำมาวิเคราะห์หาสาเหตุหลักเพื่อดำเนินการขจัดออก บางกรณีอาจใช้แนวทางบำรุงรักษาเชิงคาดการณ์เพื่อติดตามข้อมูลสภาพเครื่องจักรและประเมินแนวโน้มความชำรุด เช่น การใช้อุปกรณ์ V-MER Smart Vibration Analyzer วิเคราะห์ความสั่นสะเทือนเครื่องจักรและนำข้อมูลที่จัดเก็บมาใช้ประเมินเพื่อใช้วางแผนป้องกันเพื่อลดความสูญเสีย ข้อมูลเหล่านี้จะถูกใช้บ่งชี้องค์ประกอบหรือชิ้นส่วนที่ต้องปรับปรุงหรือการถอดเปลี่ยนก่อนที่จะเกิดความเสียหาย

- วิเคราะห์ความเสี่ยง โดยนำข้อมูลองค์ประกอบโดยรวมของเครื่องจักรที่ถูกจัดเก็บในฐานข้อมูลสินทรัพย์โรงงานเพื่อใช้ประเมินความเสี่ยงที่มีผลต่อโรงงาน โดยมีการติดตามประเมินผลรายเดือนและนำข้อมูลผลการประเมินใช้ทบทวนกิจกรรมบำรุงรักษา ซึ่งมีการระบุองค์ประกอบหลักที่มีผลกระทบต่อระบบความน่าเชื่อถือของโรงงานและลำดับความสำคัญไว้ในแผนงานบำรุงรักษา

- วิเคราะห์ค่าใช้จ่ายเทียบกับผลตอบแทนด้วยการติดตามจัดเก็บข้อมูลเกี่ยวกับชั่วโมงทำงาน ที่ถูกใช้ในกิจกรรมแก้ไขและค่าใช้จ่ายการเกี่ยวข้อง อาทิ ค่าโสหุ้ย ค่าอะไหล่ ซึ่งมีการแสดงผลรายเดือน รวมทั้งประมาณค่าใช้จ่ายรายปี ข้อมูลเหล่านี้จะถูกใช้วิเคราะห์ค่าใช้จ่ายเทียบกับผลตอบแทนเพื่อนำมาใช้พัฒนากลยุทธ์การบำรุงรักษา

สำหรับช่วงแรกการดำเนินการควรคัดเลือกเครื่องจักรหลักด้วยการจัดลำดับความสำคัญและบันทึกข้อมูลลงในแบบฟอร์มพร้อมทำเครื่องหมายลงบนเครื่องจักร การดำเนินการควรประกอบด้วยทีมงานบำรุงรักษาเชิงป้องกันที่มีบทบาทสนับสนุนการฝึกอบรมให้กับทีมงานบำรุงรักษาด้วยตนเอง เพื่อระบุปัญหาที่เกิดระหว่างการผลิตประจำวัน ซึ่งการระบุรายการกิจกรรมและกำหนดเวลาขึ้นกับความรุนแรงหรือความเร่งด่วนของปัญหา ดังนั้นก่อนจัดทำแผนกำหนดการควรศึกษาประวัติเครื่องจักรที่ระบุรายละเอียดความถี่การเกิดปัญหาขัดข้องและข้อเสนอแนะของผู้ผลิต รวมทั้งลำดับผลกระทบตามประเภท P,Q,C,D,S,M ได้แก่ การผลิต(Production), คุณภาพ(Quality), ต้นทุน(Cost) , การส่งมอบ(Delivery),ความปลอดภัย(Safety),ขวัญและกำลังใจ(Morale) รวมถึงจัดลำดับตามความรุนแรงจากผลกระทบ คือ A, B และ C โดยกระบวนการจัดทำแผนงานบำรุงรักษาประจำปี ประกอบด้วย

- จำแนกประเภทเครื่องจักรตามความสำคัญการใช้งาน อาทิ

ประเภท A เป็นเครื่องจักรที่มีผลกระทบต่อการผลิตมากที่สุด

ประเภท B เป็นเครื่องจักรที่มีความสำคัญรองลงมา

ประเภท C เป็นเครื่องจักรที่มีผลกระทบสายการผลิตน้อย

- สร้างแบบฟอร์มตรวจสอบโดยยึดคู่มือเครื่องเป็นหลักเพื่อประเมินจำนวนชั่วโมงเดินเครื่องที่ต้องดำเนินการบำรุงรักษาและถอดเปลี่ยนอะไหล่โดยเริ่มจากวันที่ใช้เครื่อง

- จัดทำรายการอะไหล่ที่ต้องถอดเปลี่ยนตามรอบเวลาและแจ้งฝ่ายพัสดุเพื่อกำหนดการสั่งซื้อ

- กำหนดมาตรฐานทางเทคนิคงานซ่อม เพื่อใช้งานถาวรมิใช่เป็นการแก้ปัญหาเฉพาะหน้า

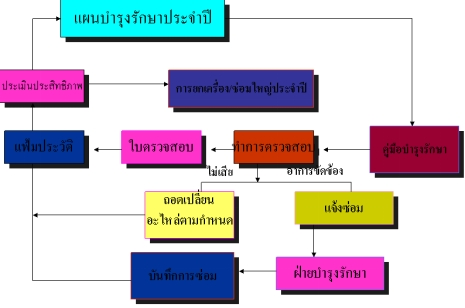

แผนงานบำรุงรักษาประจำปี

ส่วนแนวทางสร้างประสิทธิผลระบบบำรุงรักษา สามารถดำเนินตามขั้นตอน ดังนี้

- การทบทวนแผนงานปัจจุบัน เป็นขั้นแรกในกระบวนการปรับปรุงแผนงานบำรุงรักษาด้วยการนำข้อมูลรายละเอียดมาวิเคราะห์ โดยมีการแจกแจงรายละเอียดเป็นลำดับขั้นตอนและเขียนเป็นแผนภูมิกระบวนการไหลปัจจุบัน( AS-IS State) ทำให้เห็นภาพรวมทั้งกระบวนการ

- กำหนดแผนงานแบบใหม่ หลังจากได้ศึกษาวิเคราะห์ข้อมูลช่วงแรกเสร็จสิ้นก็จะนำข้อมูลดังกล่าวเพื่อใช้กำหนดสถานะหรือกระบวนการไหลของงานแบบใหม่ โดยเฉพาะการวิเคราะห์ปัญหาหลักเพื่อระบุปัจจัยที่จำเป็นต่อการสนับสนุนแผนงานให้บรรลุผลตามเป้าหมาย ซึ่งจะมีการร่วมระดมความคิดระหว่างทีมงานเพื่อกำหนดแนวทาง โดยช่วงนี้จะมีการระบุรายละเอียดที่จำเป็น อาทิ การจำแนกกลุ่มเครื่องจักรเพื่อดำเนินกิจกรรมบำรุงรักษา กำหนดประเภทกิจกรรมหลักงานบำรุงรักษา ระบุรายการที่จำเป็นในการตรวจติดตาม(Activity Checklist) และการกำหนดตัวชี้วัด

- จัดทำระบบสนับสนุน โดยมีการนำระบบสารสนเทศบริหารงานบำรุงรักษา(CMMS)หรือระบบบริหารสินทรัพย์องค์กร(Enterprise Asset Management) เพื่อสนับสนุนกิจกรรมที่ระบุไว้ในช่วงก่อน โดยระบบประกอบด้วยสารสนเทศที่จำเป็น เช่น รหัสใบแจ้งซ่อม ประวัติการซ่อม รหัสสาเหตุการขัดข้อง รหัสอะไหล่ที่จัดเก็บ และการวิเคราะห์แนวโน้ม เป็นต้น

- การระบุช่วงเวลาดำเนินตามแผน สำหรับช่วงนี้จะเป็นการกำหนดขอบเขตโครงการและรายละเอียดแผนปฏิบัติการ(Action Plan) โดยมีการระบุช่วงเวลาเสร็จสิ้นของแต่ละกิจกรรมเพื่อใช้ติดตามประเมินผล ประกอบด้วยรายละเอียดสำคัญ อาทิ แสดงรายละเอียดประเภทและจำนวนเครื่องจักร ปริมาณข้อมูลที่จำเป็นสำหรับจัดเก็บ ความพร้อมทรัพยากรที่จำเป็น และข้อจำกัดการดำเนินการ

- ติดตามผลการปฏิบัติงาน โดยมีการจัดเก็บสารสนเทศเครื่องจักรในช่วงดำเนินโครงการ ทำให้ทราบสถานะและนำข้อมูลเทียบกับเป้าหมายหรือตัวชี้วัดที่กำหนดไว้ในแผนและติดประกาศให้ทุกคนได้รับทราบผลิตภาพก่อนและหลังปรับปรุง

- นำผลลัพธ์การดำเนินโครงการไปใช้เทียบเคียงกับมาตรฐานหรือค่าเฉลี่ยอุตสาหกรรมเพื่อประเมินประสิทธิผลและใช้เป็นข้อมูลปรับปรุงแผนงานต่อไป

สำหรับท่านที่สนใจเนื้อหาสาระและข้อมูลดี ๆ ด้านการบำรุงรักษาหรือโซลูชั่นส์และงานบริการต่าง ๆ สามารถลงทะเบียนและติดตามที่เว็บไซต์ www.esspower.com

![]()