โกศล ดีศีลธรรม

ผู้จัดการทั่วไป(General Manager)

บริษัท อีควิตี้ เซอร์วิสเซส แอนด์ โซลูชั่นส์ จำกัด(Equity Services and Solutions)

หลายทศวรรษที่ผ่านมาบทบาทฝ่ายบำรุงรักษาถูกมองว่าเป็นศูนย์ต้นทุน(Cost Center) โดยมุ่งดูแลเครื่องจักรให้สามารถใช้งานด้วยต้นทุนต่ำสุด แต่แนวโน้มอุตสาหกรรมได้ถูกปรับเปลี่ยนไปจากรูปแบบเดิมที่มุ่งใช้แรงงานสู่ความเป็นอัตโนมัติมากขึ้น ดังนั้นประสิทธิภาพและประสิทธิผลการบำรุงรักษาไม่เพียงแค่ศูนย์ต้นทุนแต่ได้กลายเป็นอาวุธสำคัญในการแข่งขัน โดยเฉพาะฝ่ายบำรุงรักษาจะรับผิดชอบการวางแผน เช่น การจัดทำแผนกำหนดการและปฏิบัติตามใบสั่งงานให้เสร็จสิ้นภายในกำหนด งานดังกล่าวครอบคลุมถึงการบำรุงรักษาเชิงคาดการณ์(Predictive Maintenance)และการบำรุงรักษาเชิงป้องกัน(Preventive Maintenance)รวมถึงงานแก้ไขที่ได้รับการอนุมัติจากฝ่ายผลิตและวิศวกรรม ดังนั้นการวางแผนจะมุ่งประเด็นการจัดสรรทรัพยากรที่จำเป็นต่องานซ่อมบำรุงให้เสร็จภายในกำหนดการด้วยค่าใช้จ่ายที่เหมาะสม หากงานตามใบแจ้งซ่อมไม่สามารถทำเสร็จทันตามเวลาก็เป็นความรับผิดชอบฝ่ายวางแผนในการตรวจติดตามและแจ้งเตือนต่อบุคลากรผู้เกี่ยวข้อง ด้วยเหตุนี้กำหนดการในแผนบำรุงรักษาควรตอบคำถามสำคัญ อาทิ การบำรุงรักษาเครื่องจักรในโรงงานประกอบด้วยงานอะไรบ้าง ? งานอะไรที่มีความสำคัญสูงสุด ? เครื่องจักรมีความพร้อมเดินเครื่องเมื่อไหร่และทรัพยากรหรือระบบสนับสนุนการผลิตมีความพร้อมเมื่อไหร่ ? ดังนั้นการจัดทำแผนงานบำรุงรักษาประจำปี ประกอบด้วย

- จำแนกประเภทเครื่องจักรตามความสำคัญการใช้งาน อาทิ

ประเภท A เป็นเครื่องจักรที่มีผลกระทบต่อการผลิตมากที่สุด

ประเภท B เป็นเครื่องจักรที่มีความสำคัญรองลงมา

ประเภท C เป็นเครื่องจักรที่มีผลกระทบสายการผลิตน้อย

- สร้างแบบฟอร์มตรวจสอบโดยยึดคู่มือเครื่องเป็นหลักเพื่อประเมินจำนวนชั่วโมงเดินเครื่องที่ต้องดำเนินการบำรุงรักษาและถอดเปลี่ยนอะไหล่โดยเริ่มจากวันที่ใช้เครื่อง

- จัดทำรายการอะไหล่ที่ต้องถอดเปลี่ยนตามรอบเวลาและแจ้งฝ่ายพัสดุเพื่อกำหนดการสั่งซื้อ

- กำหนดมาตรฐานทางเทคนิคงานซ่อม เพื่อใช้งานถาวรมิใช่เป็นการแก้ปัญหาเฉพาะหน้า

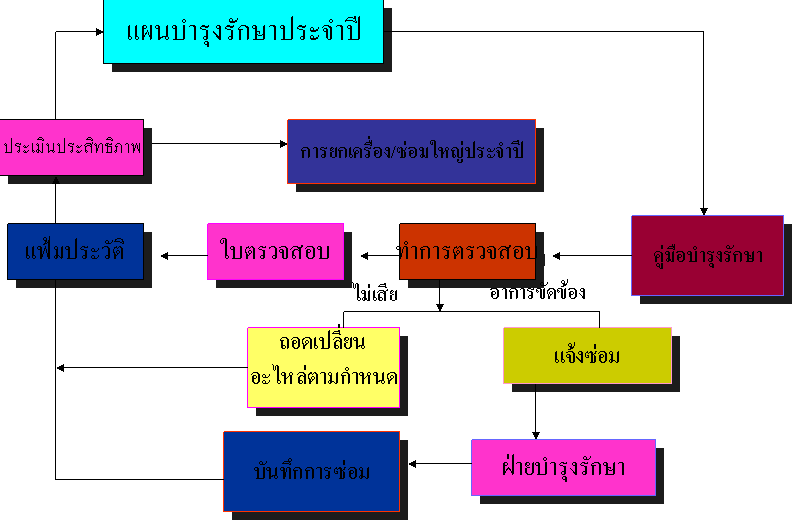

แผนงานบำรุงรักษาประจำปี

โดยทั่วไปค่าใช้จ่ายบำรุงรักษา ประกอบด้วย ต้นทุนทางตรงที่สามารถแสดงด้วยค่าแรงงาน ค่าอะไหล่และค่าผู้รับเหมา ส่วนต้นทุนทางอ้อมหรือเรียกว่าต้นทุนแฝง(Hidden Cost) ทำให้เกิดความสูญเสียมากกว่าต้นทุนทางตรงหลายเท่า ดังกรณีความสูญเสียเนื่องจากช่างบำรุงรักษาขาดทักษะซึ่งส่งผลให้เกิดปัญหาการเครื่องจักรเกิดปัญหาบ่อยครั้ง ทำให้ส่งผลกระทบต่อคุณภาพงานและความปลอดภัยการทำงานที่มีผลต่อขวัญกำลังใจบุคลากร รวมถึงความน่าเชื่อถือตามมุมมองลูกค้าและยอดขายในที่สุด ดังนั้นกลยุทธ์การบำรุงรักษาควรครอบคลุมประเด็นการปฏิบัติงานทุกระดับ อาทิ

- การหลีกเลี่ยงการบำรุงรักษา(Maintenance Avoidance) ถือว่าเป็นแนวทางที่มุ่งผลระยะยาว โดยเฉพาะการมุ่งความถูกต้องตั้งแต่แรก คือ การวางแผนตั้งแต่ช่วงคัดเลือกและจัดซื้อเกี่ยวกับโครงการลงทุนเครื่องจักร(Engineering Procurement & Construction) เพื่อให้เกิดต้นทุนรวมตลอดช่วงอายุการใช้งานเหมาะสม(Life Cycle Cost)

- การลดกิจกรรมบำรุงรักษา(Maintenance Reduction) โดยมุ่งปรับเปลี่ยนและขจัดจุดอ่อนหรือความบกพร่องของเครื่องจักรที่กำลังใช้งานให้มีความเหมาะสมต่อสภาพใช้งาน ถือเป็นแผนงานระยะกลาง

- การปรับปรุงการบำรุงรักษา(Maintenance Improvement) ครอบคลุมถึงนโยบาย การจัดทำแผนและควบคุมกิจกรรมบำรุงรักษาที่ดำเนินประจำวันซึ่งจัดเป็นแผนงานระยะสั้น

นอกเหนือจากงานที่รับผิดชอบข้างต้นฝ่ายบำรุงรักษายังต้องแจ้งเตือนฝ่ายผลิตเกี่ยวกับงานค้าง ส่วนฝ่ายผลิตจะมีบทบาทสนับสนุนงานบำรุงรักษาในการจัดตารางเวลาการหยุดเดินเครื่องจักรเพื่อให้ฝ่ายบำรุงรักษาสามารถดำเนินการได้โดยไม่กระทบต่อกิจกรรมการผลิต ประสิทธิผลการวางแผนจะส่งผลให้เกิดการเพิ่มกำลังการผลิตและประสิทธิภาพการทำงาน ดังนั้นกระบวนการวางแผนจะต้องประสานความร่วมมือระหว่างบุคลากร อาทิ หัวหน้างาน วิศวกรบำรุงรักษา วิศวกรกระบวนการ เพื่อกำหนดช่วงเวลาเหมาะสมให้กับฝ่ายบำรุงรักษา ที่มุ่งการลดเวลาดำเนินการแต่ละกิจกรรมให้สามารถบรรลุผลตามเป้าหมาย สำหรับการดำเนินการตามแผนปฏิบัติการ ประกอบด้วย

- การจัดทำประวัติเครื่องจักร โดยแสดงรายละเอียดข้อกำหนดเพื่อการใช้งาน ประวัติการซ่อมและเวลาที่หยุดเดินเครื่องจักรเพื่อซ่อมแซม

- จัดทำคู่มือบำรุงรักษาเครื่องจักร พร้อมทั้งบัญชีอะไหล่ที่ต้องเปลี่ยนตามรอบเวลาและทำตารางหรือแบบฟอร์มตรวจเช็คเครื่องจักรตามรอบเวลา เช่น การตรวจเช็คประจำวัน ประจำสัปดาห์ ประจำ 3 เดือน 6 เดือน และการตรวจเช็คประจำปี

- ดำเนินการบำรุงรักษาเครื่องจักรด้วยการตรวจเช็คเครื่องจักรตามรอบเวลาในแผน พร้อมทั้งจัดทำแบบรายงานสรุปแจ้งกับหัวหน้างานและติดประกาศ

- การซ่อมและถอดเปลี่ยนอะไหล่ตามอายุการใช้งาน โดยทำบัญชีอะไหล่ที่ต้องถอดเปลี่ยนตามอายุการใช้งานแต่ละสัปดาห์เพื่อเสนอฝ่ายจัดซื้อและระบุกำหนดการถอดเปลี่ยนอะไหล่ในวันหยุด

- ทำแผนงานปรับปรุงระบบสนับสนุนประจำ 3 เดือน อาทิ งานระบบไฟฟ้า งานแสงสว่าง งานระบบน้ำ ระบบควบคุมฝุ่น อุปกรณ์สำนักงาน ห้องน้ำและสิ่งอำนวยความสะดวก

- นำเสนอผลการดำเนินกิจกรรมบำรุงรักษาเชิงป้องกันตามรอบ 6 เดือน ในที่ประชุมและเสนอด้วยรูปแบบโปสเตอร์ โดยรายละเอียดควรแสดงถึงระบบบำรุงรักษาเชิงป้องกันสามารถลดเวลาหยุดกิจกรรมการผลิตเนื่องจากปัญหาเครื่องจักรขัดข้องเชิงปริมาณเท่าใดหรือค่าใช้จ่ายบำรุงรักษาต่อหน่วยลดลงเท่าใด

ส่วนเส้นทางสู่ความสำเร็จการสร้างประสิทธิผลระบบบำรุงรักษา สามารถดำเนินตามขั้นตอน ดังนี้

- การทบทวนแผนงานปัจจุบัน เป็นขั้นแรกในกระบวนการปรับปรุงแผนงานบำรุงรักษาด้วยการนำข้อมูลรายละเอียดมาวิเคราะห์ โดยมีการแจกแจงรายละเอียดเป็นลำดับขั้นตอนและเขียนเป็นแผนภูมิกระบวนการไหลปัจจุบัน( As-Is State) ทำให้เห็นภาพรวมทั้งกระบวนการ

- กำหนดแผนงานแบบใหม่หลังจากได้ศึกษาวิเคราะห์ข้อมูลช่วงแรกเสร็จสิ้นก็จะนำข้อมูลเพื่อใช้กำหนดสถานะหรือกระบวนการไหลของงานในอนาคต(Future State Process Flow) โดยเฉพาะการวิเคราะห์ช่องว่างหรือส่วนต่าง(Gap Analysis) เพื่อระบุปัจจัยที่จำเป็นต่อการสนับสนุนแผนงานให้บรรลุผลตามเป้าหมาย โดยมีการร่วมระดมความคิดระหว่างทีมงานเพื่อกำหนดแนวทาง ช่วงนี้จะมีการระบุรายละเอียดที่จำเป็น อาทิ การจำแนกกลุ่มเครื่องจักรเพื่อดำเนินกิจกรรมบำรุงรักษา กำหนดประเภทกิจกรรมหลักงานบำรุงรักษา ระบุรายการที่จำเป็นในการตรวจติดตาม(PM Activity Checklist) และการกำหนดมาตรวัด

- จัดทำระบบสนับสนุน โดยมีการนำระบบสารสนเทศบริหารงานบำรุงรักษา(CMMS)หรือระบบบริหารสินทรัพย์องค์กร(Enterprise Asset Management) เพื่อสนับสนุนกิจกรรมที่ระบุไว้ในช่วงก่อน โดยระบบประกอบด้วยสารสนเทศที่จำเป็น เช่น ข้อมูลการวัดความสั่นสะเทือนเครื่องจักร(Machine Vibration) ความเยื้องศูนย์(Mis-alignment) รหัสใบแจ้งซ่อม ประวัติการซ่อม รหัสสาเหตุการขัดข้อง รหัสอะไหล่ที่จัดเก็บ และการวิเคราะห์แนวโน้ม เป็นต้น

- การระบุช่วงเวลาดำเนินตามแผน สำหรับช่วงนี้จะเป็นการกำหนดขอบเขตโครงการและรายละเอียดแผนปฏิบัติการ โดยมีการระบุช่วงเวลาเสร็จสิ้นของแต่ละกิจกรรมเพื่อใช้ติดตามประเมินผล ประกอบด้วยรายละเอียดสำคัญ อาทิ แสดงรายละเอียดประเภทและจำนวนเครื่องจักรที่อยู่ในโครงการ ปริมาณข้อมูลที่จำเป็นในการจัดเก็บ ความพร้อมทรัพยากรที่จำเป็น และข้อจำกัดการดำเนินการ

- ติดตามผลการปฏิบัติงาน โดยมีการจัดเก็บสารสนเทศเครื่องจักรในช่วงดำเนินโครงการ ทำให้ทราบสถานะและนำข้อมูลเทียบกับเป้าหมายหรือมาตรวัดผลที่กำหนดไว้ในแผนและติดประกาศให้ทุกคนได้รับทราบผลิตภาพก่อนและหลังปรับปรุง

- นำผลลัพธ์การดำเนินโครงการไปใช้เทียบเคียงกับมาตรฐานหรือค่าเฉลี่ยอุตสาหกรรมเพื่อประเมินประสิทธิผลและใช้เป็นข้อมูลปรับปรุงแผนงานต่อไป

โดยทั่วไปการวางแผนบำรุงรักษาที่มีประสิทธิผลสามารถป้องกันการเกิดงานซ้ำซ้อนที่ส่งผลกระทบต่อเวลาการเดินเครื่องจักรและคุณภาพผลิตภัณฑ์ แต่บางองค์กรอาจมอบหมายให้ผู้ควบคุมงานบำรุงรักษาได้มีบทบาทในกระบวนการวางแผน แต่ผู้ควบคุมงานส่วนใหญ่ไม่ค่อยได้รับการฝึกอบรมจึงได้ผลักภาระงานบางส่วนให้กับช่างเทคนิค ทำให้เกิดความสูญเปล่าเวลาในกิจกรรมการผลิต องค์กรที่มีโครงสร้างซับซ้อนมีความจำเป็นที่ต้องจ้างบุคลากรในการประสานงานและจัดสรรงานบำรุงรักษา ส่วนผู้ควบคุมงานบำรุงรักษาและช่างเทคนิคจะมีส่วนร่วมวางแผนและการแก้ปัญหางานเร่งด่วน รวมทั้งดำเนินการตามแผนงานประจำวันมากกว่าการวางแผนงานล่วงหน้า

Other blogs

- ทำไม “เครื่องมือการตรวจสอบสุขภาพเครื่องจักร” ถึงสำคัญต่ออุตสาหกรรมยุคใหม่?

- เทคนิควิศวกรรมบำรุงรักษา

- การวางแผนความน่าเชื่อถือสินทรัพย์โรงงาน

- แนวทางประเมินประสิทธิผลการบำรุงรักษา

- การวัดประสิทธิผลสำหรับผู้ประกอบการภาคอุตสาหกรรม

![]()