โกศล ดีศีลธรรม

ผู้จัดการทั่วไป(General Manager)

บริษัท อีควิตี้ เซอร์วิสเซส แอนด์ โซลูชั่นส์ จำกัด(Equity Services and Solutions)

โดยทั่วไปปัจจัยสนับสนุนการเพิ่มความน่าเชื่อถือให้ระบบการผลิตที่ดำเนินการภายใต้การผลิตแบบทันเวลาพอดี คือ การดำเนินกิจกรรมบำรุงรักษาที่มุ่งป้องกันการเกิดปัญหาเครื่องจักรขัดข้องและการซ่อมแซมหากเกิดปัญหาขณะใช้งาน แต่เป็นที่น่าเสียดายว่าฝ่ายบำรุงรักษามักมองข้ามความสำคัญกิจกรรมขจัดวามสูญเปล่าซึ่งเป็นหัวใจหลักการเพิ่มผลิตภาพ การมุ่งสู่ความเป็นเลิศในงานบำรุงรักษาที่ดำเนินตามแนวคิดลีนซึ่งปรับกลยุทธ์บำรุงรักษาเชิงรับ(Reactive Maintenance) สู่การบำรุงรักษาเชิงรุก(Proactive Maintenance) อาจดำเนินการได้ไม่ยุ่งยากหากฝ่ายบำรุงรักษาให้ความสำคัญต่อการขจัดความสูญเปล่า โดยเฉพาะระบบบำรุงรักษาแบบลีน(Lean Maintenance) จะมุ่งระบุสาเหตุหลักความสูญเปล่า อาทิ วิธีการที่ล้าสมัย การสต็อกเกินความจำเป็น การขนส่ง ความสูญเปล่าทางเวลาและแรงงาน โดยประเภทความสูญเปล่าจำแนกได้เช่นเดียวกับความสูญเปล่าที่เกิดในสายการผลิต ได้แก่

- การผลิตมากเกินไป(Overproduction) ความสูญเปล่าที่เกิดในงานบำรุงรักษา คือ การดำเนินกิจกรรมบำรุงรักษาเชิงป้องกันบ่อยครั้งหรือมากเกินความจำเป็น(Over Maintenance) ทำให้เกิดค่าใช้จ่ายสูงขึ้นแต่ไม่สร้างคุณค่าเพิ่มใด ๆ ดังนั้นการวิเคราะห์ผลลัพธ์แนวโน้มจากการตรวจติดตามสภาพ ถือเป็นองค์ประกอบหนึ่งของการบำรุงรักษาเชิงคาดการณ์(Predictive maintenance) โดยนำผลลัพธ์จากการตรวจติดตามสภาพเครื่องจักรมาวิเคราะห์เพื่อระบุข้อกำหนดทางปัจจัยเดินเครื่อง เช่น อุณหภูมิ ความเร็วรอบ และรอบเวลาการบำรุงรักษาอย่างเหมาะสมที่สุด เป็นต้น ดังกรณีการใช้อุปกรณ์ V-MER Smart Vibration Analyzer วิเคราะห์ความสั่นสะเทือนเครื่องจักร ข้อมูลเหล่านี้จะถูกใช้บ่งชี้องค์ประกอบหรือชิ้นส่วนที่ต้องปรับปรุงหรือการถอดเปลี่ยนในเวลาที่เหมาะสม

- การรอคอย(Waiting) เป็นเวลาที่สูญเสียโดยไม่ได้เกิดเนื้องานหรือสร้างคุณค่าขึ้น เนื่องจากปัญหาเครื่องจักรขัดข้องจะส่งผลให้ต้องหยุดสายการผลิต ทำให้เกิดการรอคอยเพื่อดำเนินการแก้ไขและเวลาที่สูญเสีย อาทิ การค้นหาเครื่องมือ การจัดหาอะไหล่ การตรวจสอบเอกสาร และการขนย้าย นอกจากนี้ยังอาจเสียเวลากับการวางแผนและประสานงานกับฝ่ายผลิตเพื่อร่วมแก้ไขปัญหา

- การขนส่ง(Transportation ) หากได้สอบถามผู้ปฏิบัติงานในโรงงานว่าได้เห็นอะไรบ้างขณะเกิดปัญหาเครื่องจักรขัดข้อง คำตอบส่วนใหญ่ที่ได้รับ คือ เห็นช่างฝ่ายซ่อมบำรุงเดินรอบบริเวณโรงงานเพื่อค้นหาเครื่องมือและรอเบิกอะไหล่ที่จะใช้ซ่อม ที่เป็นเช่นนี้เพราะเครื่องมือและอะไหล่ที่จำเป็นหรือใช้งานเป็นประจำถูกจัดเก็บไว้ที่สโตร์ส่วนกลางซึ่งอยู่นอกบริเวณพื้นที่ปฏิบัติงานและเอกสารต่าง ๆ อาทิ แบบเครื่องจักร ประวัติการซ่อม มักถูกจัดเก็บไม่เป็นระบบ ทำให้ต้องเสียเวลาค้นหา

- ความสูญเปล่าทางกระบวนการ(Process Waste) เป็นความสูญเปล่าที่เกิดจากกระบวนการทำงานไม่เหมาะสมในส่วนงานบำรุงรักษาเชิงรับหรือการบำรุงรักษาหลังเกิดเหตุขัดข้อง(Breakdown Maintenance) การดำเนินการแก้ไขปัญหาเป็นงานที่ต้องทำให้เสร็จสิ้นภายในเวลารวดเร็ว แต่บางครั้งช่างเทคนิคมักใช้เวลาเกินกว่ามาตรฐานการซ่อมทั่วไป เพราะเวลาส่วนใหญ่ใช้แก้ไขหรือปรับแต่งเครื่องเกินความจำเป็น ซึ่งจัดเป็นความสูญเปล่าในกระบวนการทำงาน

- ความสูญเสียจากการสต็อก(Inventory) โดยทั่วไปห้องสโตร์เก็บอะไหล่งานบำรุงรักษา ประกอบด้วยอุปกรณ์และอะไหล่ที่จำเป็นประมาณ 65% และอีก 35% เป็นอะไหล่หรือชิ้นส่วนที่ไม่ค่อยถูกเบิกใช้งาน ส่วนใหญ่มักเสื่อมสภาพ รวมทั้งอาจมีสต็อกที่ไม่ได้ถูกบันทึกหรือจัดเก็บไม่เป็นระเบียบซึ่งส่งผลต่อความพร้อมใช้งานหากต้องการเบิกใช้เร่งด่วน ดังนั้นการดำเนินกลยุทธ์จัดเก็บตามแนวคิดลีนจะมุ่งขจัดความสูญเปล่าที่เป็นสาเหตุการเกิดปัญหาเสื่อมสภาพและสต็อกที่ไม่ได้ถูกบันทึก ปัญหาสต็อกงานบำรุงรักษาอาจรวมถึงงานค้าง(Work Order Backlog)ที่ไม่สามารถดำเนินการให้เสร็จสิ้นภายในเวลากำหนด ซึ่งเกิดจากความไร้ประสิทธิภาพระบบงานบำรุงรักษาและส่งผลกระทบต่องานรอคอยที่สะสมเช่นเดียวกับปัญหาการสต็อกงานระหว่างผลิตหรือปัญหาคอขวดในสายการผลิต(Bottleneck)

- การเคลื่อนไหว(Motion) ความสูญเปล่าจากการเคลื่อนไหวมักเกิดในงานบำรุงรักษาเชิงป้องกัน บางครั้งฝ่ายบำรุงรักษาอาจดำเนินกิจกรรมที่ไม่มีผลต่อการปรับปรุงสมรรถนะดินเครื่องจักร อาทิ ดำเนินการตรวจสอบระบบปั้มทุกเดือนโดยที่ยังมีสภาพใช้งานปกติและกำลังอยู่ช่วงรับประกัน ฝ่ายบำรุงรักษาควรดำเนินการทบทวนโดยตรวจสอบสภาพการใช้งานจากประวัติที่บันทึกและดำเนินการปรับแผนโดยยืดรอบระยะเวลาการตรวจสอบเป็น 3 เดือนหรือ 6 เดือน ซึ่งให้ความสำคัญกับองค์ประกอบหลัก รวมทั้งปรับปรุงหรือออกแบบเครื่องจักรให้สะดวกต่อการเข้าถึงขณะปฏิบัติงาน

- การเกิดของเสีย(Defects) บ่อยครั้งที่งานบำรุงรักษามีการดำเนินการแก้ไขซ้ำจากปัญหาเดิมที่เคยเกิดขึ้น เนื่องจากการดำเนินการแก้ไขไม่เหมาะสมหรือขาดการวิเคราะห์สาเหตุหลักของปัญหาที่เป็นระบบ รวมทั้งอาจเกิดจากการฝึกอบรมพัฒนาทักษะไม่เพียงพอและกำหนดรายละเอียดมาตรฐานวิธีปฏิบัติงานไม่เหมาะสม

การจัดเก็บอะไหล่ที่เป็นระเบียบ

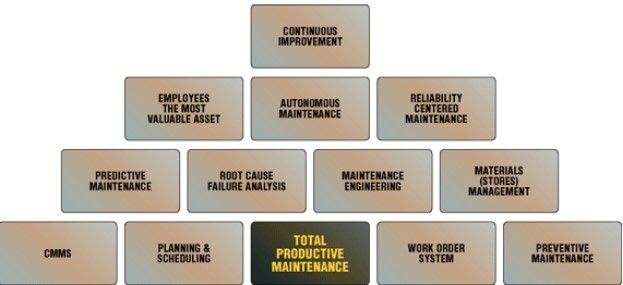

เนื่องจากการบำรุงรักษาแบบลีนเป็นแนวทางบำรุงรักษาเชิงรุกที่มุ่งขจัดความสูญเปล่าที่เกิดกับงานบำรุงรักษาซึ่งไม่เพียงแค่แก้ปัญหาที่เกิดขึ้นประจำวันเท่านั้น แต่จะมีการวิเคราะห์หาสาเหตุหลักของปัญหาที่เกิดขึ้นอย่างเป็นระบบ เพื่อดำเนินการแก้ไขและป้องกันไม่ให้ปัญหาเดิมเกิดขึ้นอีกซึ่งเป็นการสร้างความน่าเชื่อถือให้กับระบบ โดยรากฐานสำคัญของ Lean Maintenance คือ ประสิทธิผลการดำเนินกิจกรรมบำรุงรักษา แสดงด้วยดัชนีชี้วัดความสำเร็จ(Key Performance Indicator) และกิจกรรมไคเซ็นที่มุ่งปรับปรุงอย่างต่อเนื่อง(Continuous Improvement) โดยไม่มีจุดสิ้นสุดหรืออาจกล่าวว่า “ Lean maintenance is a journey, not a destination.” นั่นหมายถึง การมุ่งเพิ่มคุณค่ากระบวนการด้วยการขจัดลดความสูญเปล่าที่เกิดขึ้นโดยมุ่งผลลัพ์สู่ความเป็นเลิศ นั่นคือ “ World Class Maintenance “ ความสำเร็จดังกล่าวจะเกิดขึ้นจากความมีส่วนร่วมของพนักงาน(Employee Involvement) ดังคำกล่าวที่ว่า “ พนักงานเป็นสินทรัพย์ที่มีคุณค่าสูงสุด(Employees the most valuable asset) “ ดังนั้นทีมผู้ปฏิบัติงาน(Action Teams) ควรประกอบด้วยสมาชิกจากฝ่ายงานต่าง ๆ เพื่อให้เกิดความร่วมมือระหว่างกัน โดยให้สมาชิกทุกคนมีอิสระต่อการแลกเปลี่ยนหรือเสนอความคิดเห็นซึ่งก่อให้เกิดการถ่ายทอดข้อมูลที่เป็นประโยชน์ในการปรับปรุง รวมทั้งการพัฒนาทักษะด้วยการฝึกอบรมอย่างต่อเนื่อง ดังกรณีการบำรุงรักษาด้วยตนเอง(Autonomous Maintenance) โดยเฉพาะกิจกรรมบำรุงรักษาประจำวัน(Routine Maintenance) เช่น การทำความสะอาดเครื่องจักร การตรวจสอบสภาพและเติมน้ำมันหล่อลื่น ดำเนินการโดยผู้ควบคุมครื่องจักรหรือแรงงานในสายการผลิต โดยผู้จัดการฝ่ายผลิตและผู้จัดการฝ่ายบำรุงรักษาควรให้การสนับสนุนโดยร่วมกำหนดนโยบายสร้างระบบบำรุงรักษาด้วยตนเองในสายการผลิต ซึ่งมีการระบุรายละเอียดขอบเขตประเภทงานบำรุงรักษาของพนักงานแต่ละคนและขั้นตอนการทำงานที่ชัดเจน โดยก่อนที่จะมอบหมายความรับผิดชอบให้กับพนักงานจึงควรดำเนินการฝึกอบรมก่อนเสมอเพื่อลดความผิดพลาดขณะปฏิบัติงาน

โครงสร้างปัจจัยสนับสนุนการบำรุงรักษาแบบลีน

ดังนั้นการดำเนินกิจกรรมบำรุงรักษาแบบลีนจะส่งผลต่อการปรับเปลี่ยนทัศนคติและบทบาทความเป็นผู้นำ(Leadership roles) โดยให้ความสำคัญต่อพนักงานทุกคนเสมือนเป็นสินทรัพย์ที่มีคุณค่าต่อองค์กร ดังนั้นบทบาทของหัวหน้างานและผู้บริหารจึงมีความเปลี่ยนแปลงจากหน้าที่สั่งการและควบคุมมาเป็นผู้สนับสนุน สำหรับการจัดผังโครงสร้างงานบำรุงรักษาแบบลีน(Lean Maintenance Organization)จะมีลักษณะแบนราบ(Flat Organization)ด้วยการลดลำดับชั้นการสั่งงานตามแนวดิ่งซึ่งเป็นการลดผู้บังคับบัญชาชั้นกลาง(Middle Management) เพื่อมอบหมายให้ทีมปฏิบัติงานมีอิสระในการควบคุมและประสานงานระหว่างกัน รูปแบบโครงสร้างดังกล่าวจะเกิดความยืดหยุ่นและเกิดความชัดเจนในสายงานบังคับบัญชา สำหรับหัวหน้างาน(Supervisor)จะใช้เวลาส่วนใหญ่ในการดูแลให้คำแนะนำทางเทคนิค(Technical Advice)กับผู้ปฏิบัติงานในสายการผลิต โดยจะมีบทบาทร่วมแก้ปัญหาหากเกิดเหตุเครื่องจักรขัดข้อง

สำหรับท่านที่สนใจเนื้อหาสาระและข้อมูลดี ๆ ด้านการบำรุงรักษาหรือโซลูชั่นส์และงานบริการต่าง ๆ สามารถลงทะเบียนและติดตามที่เว็บไซต์ www.esspower.com